Le premier chapitre portera donc sur la caractérisation mécanique usuelle indispensable pour

les calculs de structures et de dimensionnement des pièces mécaniques en vue de prédire leur

aptitude de résistances aux différentes sollicitations mécaniques imposées en service. On s'y

adresse, donc, à décrire les techniques expérimentales associées permettant la caractérisation

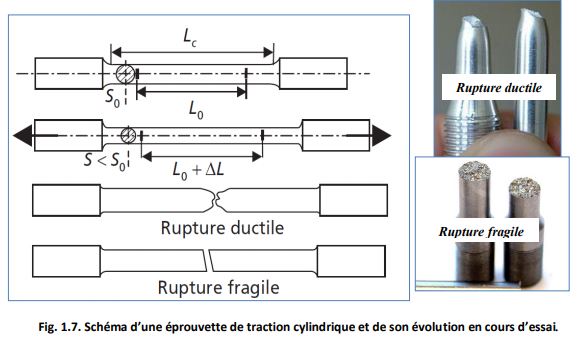

mécanique des matériaux : soient leur résistance à la déformation évaluée par les essais de

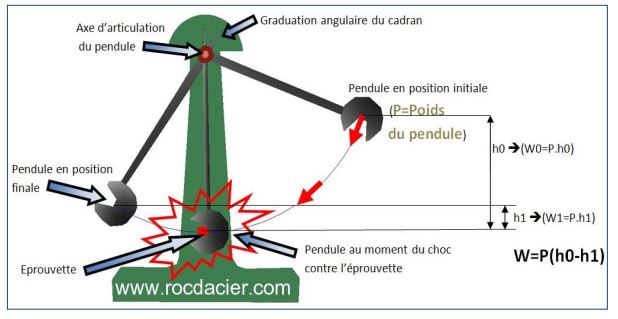

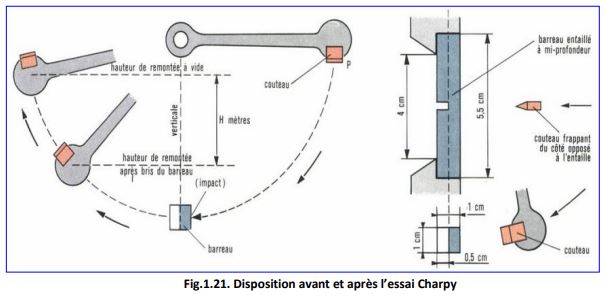

traction et de dureté ainsi que leur résistance au choc mécanique évaluer par un essai de

résilience.

La maîtrise de nouveaux matériaux a été à l'origine des révolutions dans l'histoire de

technologies inventées. Les âges de la préhistoire sont d'ailleurs définis par les matériaux

employés, âge de la pierre, âge du bronze, du fer. Aujourd'hui, le nombre de matériaux ou en

tout cas le nombre de références est considérable et en constante croissance. En effet, la

science des matériaux permet de concevoir de nouveaux matériaux adaptés à chaque

nouvelle application. On pourra distinguer deux grandes catégories de matériaux :

Les matériaux de structure, qui seront l'objet de ce cours et qu'on utilise

essentiellement pour leurs capacités à soutenir des sollicitations mécaniques et/ou

thermiques.

Les matériaux fonctionnels, qu'on utilise pour leurs propriétés physiques, telles que

conductivité ou semi-conductivité électrique, magnétisme, propriétés optiques ...

Cependant, même en se restreignant aux matériaux de structure, le nombre de

matériaux existant reste considérable. L'objectif de ce cours n'est donc pas de les étudier de

manière exhaustive, mais de se donner les éléments de compréhension permettant de trouver

pour une application particulière la solution matériau la plus adaptée. Une solution matériau

pour une application comprend trois volets, la structure, le procédé de mise en œuvre et la

tenue en service. Le cours de cette année portera sur les propriétés des grandes familles de

matériaux. L'accent sera mis sur les relations entre la structure du matériau et ses propriétés

mécaniques

1. Rappel sur les grandes familles des matériaux

Un matériau est une matière d'origine naturelle ou artificielle que l'Homme façonne

pour en faire des objets. On distingue quatre grandes familles de matériaux

Les matériaux métalliques. Ce sont des métaux ou des alliages de métaux. (fer, acier,

aluminium, cuivre, bronze, fonte, etc.)

Les matériaux organiques. Ce sont des matériaux d'origine animale, végétale ou

synthétiques. (bois, coton, laine, papier, carton, matière plastique, le caoutchouc, le

cuir, etc.)

Les matériaux minéraux. Ce sont des roches, des céramiques ou des verres.

(céramique, porcelaine, pierre, plâtre, verre, etc.)

Les matériaux composites : Ce sont des assemblages d'au moins deux matériaux non

miscibles (fibres de verre, fibres de carbone, contreplaqué, béton, béton armé, kevlar,

etc.)

Les membres de la même famille ont des traits communs : propriétés, méthodes de

mise en œuvre et souvent applications.