Théorie du soudage

1) Définition de la soudure et du soudage

D'une manière générale, on parle souvent de soudure, mais comment doit-on définir ce terme.

Soudure signifie de manière générale, l'action d'assembler des pièces mécaniques et métalliques, sous l'action d'une énergie calorifique générée par divers procédés mis en oeuvre (combustion de gaz, arc électriques, ...)

2) Procédés courants de soudage

Parmi les procédés les plus courants, on rencontre:

- La soudure à l'arc (à la baguette, ou électrode enrobée)

- La soudure au chalumeau (soudage OA (oxyacétylènique))

- La soudure TIG

- La soudure MIG-MAG

- La soudure par résistance ou par points

3) Autres types de soudures

Voici parmi les procédés de soudage courants, en voici quelques autres, un peu moins utilisés (sauf peut être le soudage sous flux qui a une place non négligeable à l'heure actuelle dans l'industrie):

- la soudure à l'arc sous flux en poudre avec fil-électrode

- le soudage par ultrasons

- le soudage plasma

- le soudage laser

Avec l'un de ces procédés, le soudeur pourra assembler deux pièces dont la matière est identique ou différente. Assemblages homogènes ou hétérogènes.

4) Soudure à l'arc

La soudure à l'arc (électrode enrobée) utilise des baguettes comme métal d'apport.

La soudure à l'arc (électrode enrobée) consiste à fondre l'acier des pièces à souder et de les assembler grâce à un apport de métal (électrode).

La fusion est obtenue par une température très élevée (plus ou moins 3200°C) qui est obtenue par arc électrique entre la pièce à souder et l'électrode. L'arc électrique est une sorte d' »éclair » de très forte puissance qui dégage à la fois une lumière, une énergie et une chaleur intense.

L'électrode fond dans le bain de fusion formant ainsi la soudure, l'enrobage de l'électrode(laitier ) fond à la température de l'arc et protège la soudure contre l'oxydation.

5) Soudure au chalumeau

Le soudage chalumeau (oxyacétylènique) est un procédé d'assemblage thermique qui s'applique aux tôles et aux tubes de même matière dont l'épaisseur reste inférieure ou égale à 2 mm.

La soudure se déroule de la manière suivante:

Il y a le mélange deux gaz, l'oxygène et l'acétylène. Ensuite ce mélange est enflammé et il permet, après un réglage correct de souder. La soudure en elle même est obtenue après que le métal à souder soit porter à fusion. On apporte ensuite le métal d'apport nécessaire à une soudure de qualité.

- 1-Manomètre

- 2-Bouteille d'oxygène

- 3-Bouteille d'acètylène

- 4-Chariot de transport

- 5-Buses

- 6-Chalumeau

- 7-Raccord anti-retour

- 8-Tuyau Acétylène de couleur rouge

- 9-Tuyau Oxygène de couleur bleue

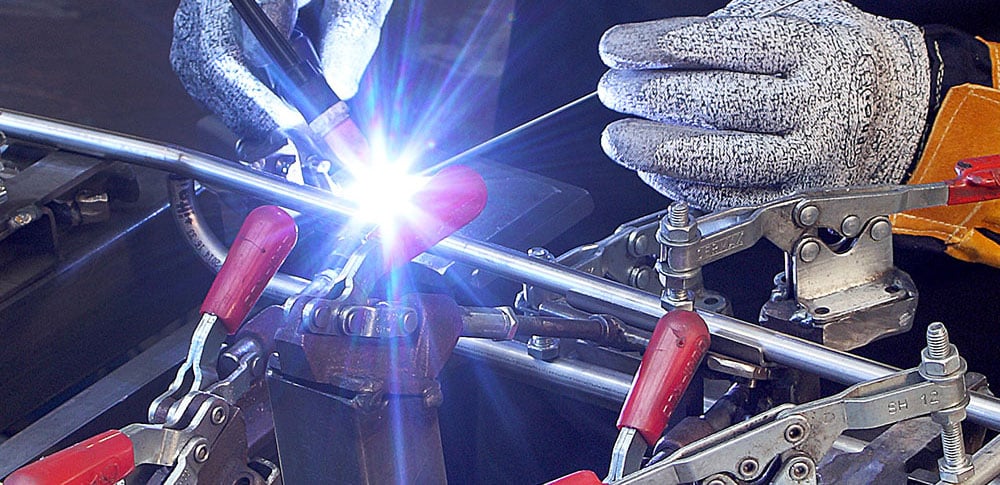

6) Soudure TIG

La soudure TIG comme la soudure MIG , est obtenue grace à l'arc électrique obtenu entre la pièce à souder et l'électrode infusible en tungstène. L'énergie obtenue permet d'amener le métal a la fusion et d'y apporter manuellement (pour les TIG manuels) un supplément appelé métal d'apport.

7) Soudure MIG-MAG

La soudure MIG est un procédé de soudage très utilisé de nos jours. Pour ce procédé, un arc électrique est obtenu entre la pièce à souder et le fil d'apport. Lorsque l'arc est obtenu, on fait dérouler (dévider) ce fil d'apport à vitesse régulière dans le bain de fusion généré par la puissante énergie de l'arc. On réalise un cordon de soudure par mélange du métal d'apport et du métal de base, en fusion pendant la fusion. Il est réalisé sous protection gazeuse.

- a) Torche

- b) Gachette

- c) Buse

- d) Tube contact

- e) Gaz protecteur

- f) Fil d'apport

- g) Métal d'apport en fusion

- h) Cordon de soudure

- i) Athmosphère protectrice gazeuse

8) Soudure par points

Le soudage par points est un procédé de soudage par résistance. On superpose deux métaux a assembler et on les serre entre 2 électrodes. Une énergie calorifique est générée entre les électrodes, ce qui provoque la fusion des pièces sur la surface serrée. La soudure s'éxecute après serrage de ces électrodes pendant la fusion. Les pièces s'assemblent de cette façon.

Lexique des procédés de soudage

Voici la liste des principaux procédés de soudage. La liste n'est pas exhaustive, mais le principal devrait s'y trouver. La famille du procédé, le numéro du procédé, la désignation, la symbolisation française et anglaise font partie du document

1) Soudage à l'arc avec électrode enrobée sans gaz

2) Soudage à l'arc avec fil-électrode fusible et protection gazeuse

3)Soudage sous protection gazeuse avec électrode infusible

4) Soudage par résistance

5) Soudage à l'état solide

6) Soudage aux gaz

7) Brasage

8) Autres procédés:

le soudage à l'arc électrode enrobée !

Soudage à la baguette, procédé 111, MMA (Manuel Metal Arc), SMAW (Shielded Metal Arc Welding) ou encore SAEE (Soudage à l'Electrode Enrobée) sont les différents noms que l'on trouve.

- 1) Définitions du soudage à l'arc (électrode enrobée) ! Procédé 111

- 2) Schéma du soudage à l'arc (électrode enrobée)

- 3) L'arc électrique

- 4) Installation de soudage à l'électrode enrobée

- 5) Amorçage en soudage à l'arc et stabilité de l'arc électrique

- 6) Influence de l'intensité en soudage à l'arc avec électrode enrobée

- 7) Nature du courant de soudage et polarité en soudage à l'arc

- -7-1) Le courant continu (ou redressé)

- -7-2) Le courant alternatif

- 8) Choix du courant de soudage et de la polarité en fonction des matériaux soudés

- 9) Les sources de courant ! Caractéristiques du transformateur de soudage

- 10) La prévention des risques en soudage

1) Définitions du soudage à l'arc (électrode enrobée) ! Procédé 111.

Le soudage à l'électrode enrobée est souvent appelé « soudage à l'arc », il utilise des baguettes comme métal d'apport .

La soudure autogène à l'électrode enrobée consiste à mettre en fusion l'acier des pièces à souder et de les assembler grâce à un métal d'apport (l'âme de l'électrode).

Pour obtenir cette fusion, il faut une température très élevée,(3200°C) qui est obtenue par court-circuit entre deux électrodes (la pièce à souder et l'électrode) en créant un arc électrique qui est une sorte d'étincelle continue de très forte puissance qui dégage à la fois une lumière et une chaleur intense.

La « baguette » fond dans le bain de fusion formant ainsi la soudure, l'enrobage de l'électrode (laitier ) fond à la température de l'arc et protège la soudure contre l'oxydation.

2) Schéma du soudage à l'arc (électrode enrobée)

3) L'arc électrique

Pour qu'il y aie un arc électrique, il faut:

- la présence d'une tension suffisante entre les électrodes

- le maintien d'une intensité minimale

- un milieu suffisamment ionisable.

4) Installation de soudage à l'électrode enrobée

Schéma de l'installation

- 1) Prise de raccordement électrique de 380V, permet la mise sous tension du poste à souder .

- 2) Poste à souder , transformateur de courant.

- 3) Pince de masse, passage du courant électrique se fixe sur un établi ou une pièce à souder

- 4) Support métallique (flan de tôle), permet le passage du courant de la masse vers l'élément à souder.

- 5) Porte électrode, porte électrode.

- 6) Établi, permet de travailler de façon idéale.

5) Amorçage en soudage à l'arc et stabilité de l'arc électrique

L'amorçage d'un arc électrique est la création dans la veine d'air d'un arc électrique entre l'électrode (ou baguette) et la pièce à souder. Pour amorcer, il suffit de gratter la tôle. Il faut éviter de taper les électrodes. Parfois, lorsque l'on débute surtout, ou que les électrodes sont humides, ou que les intensités sont faibles, les électrodes collent à la pièce.

La stabilité de l'arc électrique dépend de la facilité qu'a le soudeur à maintenir l'arc aussi régulier que possible. Pour réussir une soudure de qualité, la stabilité de l'arc est essentielle. Elle est influencée par la qualité du générateur de soudage utilisé, mais aussi par :

- les caractéristiques du courant (nature, polarité, intensité, fréquence)

- la conductivité du milieu (selon la nature de l'enrobage)

- la longueur d'arc (le plus court possible)

6) Influence de l'intensité en soudage à l'arc avec électrode enrobée

En règle générale, si vous avez une intensité élevée, l'amorçage sera facilité, mais la vitesse de fusion de l'électrode est trop rapide et les projections sont plus abondantes.

En revanche, si vous avez une intensité faible, l'amorçage sera difficile. Il y'a un risque de collage de l'électrode à la pièce pendant le soudage. Il y'a un risque de défaut de collage (métal d'apport qui ne pénètre pas le métal de base) et un manque de pénétration .

Le réglage de l'intensité dépend du diamètre de l'électrode, et du type de cordon à réaliser.

- En soudage à plat : I=50 x (Diamètre électrode - 1)

- En soudage en angle intérieur (Il faut 20% de plus qu'en soudage à plat, donc): I=60 x (Diamètre électrode - 1)

- En soudage en angle extérieur (Il faut 20% de moins qu'en soudage à plat, donc): I=40 x (Diamètre électrode - 1)

Ces réglages sont des valeurs approchées qui doivent être ajustées en fonction des soudeurs.

7) Nature du courant de soudage et polarité en soudage à l'arc

7-1) Le courant continu (ou redressé)

Ce courant produit un arc de grande stabilité. Il permet aussi de choisir la polarité de l'électrode. Il est recommandé dans la plupart des cas.

Aux intensités élevées, il présente l'inconvénient de provoquer une déviation gênante de l'arc par un phénomène que l'on appelle soufflage magnétique.

Ensuite, la polarité a aussi une importance non négligeable.

En polarité directe, l'électrode est reliée au pôle négatif (-). Elle est cathode. Le courant va de l' électrode vers la pièce. Le bain de fusion est étroit est profond. Cette polarité favorise la pénétration et c'est la plus utilisée.

En polarité inverse, l'électrode est reliée au pôle positif (+). Elle est anode. Le courant va de la pièce vers l'électrode. Le bain de fusion est large et peu profond. l' électrode est très chaude. On utilise cette polarité pour certains métaux ou pour limiter le taux de dilution .

7-2 Le courant alternatif.

Ce courant est produit par des transformateurs. Il présente l'inconvénient de produire un arc de stabilité moindre. Pour remédier à cela on utilise des électrodes à enrobage ionisant.

8) Choix du courant de soudage et de la polarité en fonction des matériaux soudés.

9) Les sources de courant ! Caractéristiques du transformateur de soudage.

L'installation comporte toujours, un générateur de courant, une pince porte électrode et une prise de masse.

Suivant les techniques de soudage pour lesquelles sont construits les postes , les caractéristiques de la source changeront. Comme le soudage à l'arc avec électrodes enrobées est manuel, on a des variations importantes de la longueur d'arc. La tension varie, donc l'intensité varie. Pour améliorer la stabilité de l'arc, on utilisera des postes à caractéristiques tombantes.

Pour le soudeur, les caractéristiques les plus importantes sont:

- la nature du courant délivrée

- la tension à vide U0

- la plage de réglage des intensités

- le facteur de marche

1) Définition du procédé de soudure MIG (131)

La soudure MIG sous protection de gaz inerte est un procédé de soudage très utilisé de de nos jours. Pour ce procédé, on crée un arc électrique entre la pièce à souder et le fil d'apport (de Ø 0,6 à Ø 2,4 mm). Lorsque l'arc est obtenu, on dévide ce fil d'apport à vitesse constante et continu dans le bain de fusion généré par la puissante énergie de cet arc. On obtient un cordon de soudure par mélange du métal d'apport et du métal de base, en fusion pendant l'arc. Il est réalisé sous protection gazeuse (active pour le procédé de soudure MAG et inerte pour le procédé de soudure MIG). Les paramètres influant sur la réalisation du cordon sont :

- la vitesse de fil (l'intensité)

- le débit en gaz

- le diamètre du fil électrode

- la position de soudage

- la préparation

- la dimension et les matériaux à souder

2) Principe du procédé de soudure MIG (131)

Lorsque le soudeur actionne la gâchette, celui-ci actionne le dévidage du fil , la sortie du gaz et en même temps, il ferme le circuit électrique qui permet le passage du courant. Si le fil est suffisamment proche d'une pièce en contact avec la masse, il se crée un arc électrique d'une énergie suffisante pour fondre la matière. Le métal d'apport peut ainsi se mélanger à la matière et ainsi grossir la partie fondue. Le tout s'exécute sous protection gazeuse.

3) Avantages et inconvénients du procédé de soudage MAG

- Rentabilité du procédé

- Vitesse très élevée en soudage

- Taux de dépôt de métal élevé

- Longueur possible d'un cordon sans point d'arrêt très important

- Pas de décrassage du laitier

- Plage d'épaisseurs de soudage très importante

- Possibilité de soudage dans toutes les positions

- Contrôle relativement aisé de la pénétration en régime de court-circuit

- Aspect de cordon correct

- Procédé automatisable et utilisé en robotique

4) Les transferts d'arc

4-1) Le transfert par court-circuit (short-arc) :

L'intensité et la tension sont basses (I<200 A et U entre 14 et 20 V), la pénétration est bonne.

Le métal se dépose par gouttes dans le bain de fusion par une série de courts-circuits (50 à 200 environ par seconde) entre le fil d'apport et le métal à souder. Cette méthode de transfert permet une bonne précision dans les passes de pénétration. L'arc est cependant instable (peu régulier) et les projections de gouttes autour du cordon sont nombreuses. En passe de pénétration, le tube contact doit être sorti de 5 à 10 mm à l'extérieur de la buse. Il est placé au niveau de la buse pour les autres passes.

Transfert par court-circuit

Cordon en court-circuit

4-3) Le transfert par pulvérisation axiale (spray-arc)

L'intensité et la tension sont élevées (I>200 A et U entre 20 et 40 V). L'extrémité du fil fond en très fines gouttelettes projetées dans le bain de fusion. L'arc est long et stable et le taux de dépôt est important. On constate peu de projections sur les bords du cordon. Le tube contact est en retrait à l'intérieur de la buse.

Transfert par pulvérisation axiale

Soudure en pulvérisation axiale

5) Installation d'une unité de soudage MIG:

a) Bobine et système de dévidage

b) Système de dévidage et les galets lisses ou crantés

c) La torche

d) L'unité de réglages

Poste de soudage MIG/MAG

6) Dévidage du fil d'apport:

En fonction des postes de soudage utilisés, nous pouvons avoir des systèmes de dévidage qui peuvent être :

- fil poussé (le plus courant)

- fil tiré

- fil poussé et tiré

L'entraînement du fil d'apport se fait par rotation de galets en général situés dans le poste à souder, à la sortie de la bobine. Les galets motorisés exercent une pression sur le fil et la rotation permet la circulation du fil dans le conduit de la torche. Une pression trop importante des galets peut écraser le fil.

7) Le Gaz de protection en soudage :

Liste des gaz de soudage

Gaz de soudage chez Air Liquide

Voici un récapitulatif imagé des classification:

Classification gaz de soudage

Vous pouvez télécharger la version HD imprimable ici: https://www.rocdacier.com/images/2/gaz 1089.png

Voici la version anglaise:

7) Le Gaz de protection en soudage : suite

Le CO² (Gaz pur) :

Couleur ogive bouteille gaz CO2

Avantages et inconvénients:

- Bon marché.

- Faible sensibilité à l'oxydation, sauf en surface

- Bonne soudabilité sur les tôles oxydées

- Peu de projections en régime court-circuit.

- Pénétration importante.

- Aspect de cordon médiocre.

- Réglages plus délicats qu'avec d'autres gaz

L'Argon + CO²(Mélange binaire) :

Couleur ogive bouteille gaz Argon

Avantages et inconvénients:

- Réglages assez simples.

- Bon mouillage du cordon.

- Bain plus chaud.

- Mélange couramment employé.

- Prix de revient plus élevé que d'autres gaz.

- Sensibilité à l'humidité et à l'oxydation

L'Argon + O² Mélange binaire) :

Avantages et inconvénients:

- Amélioration du mouillage (O²)

- Peu de projections.

- Soudage en gouttière et à plat uniquement.

Argon + CO²+O² (Mélange ternaire) :

Couleur ogive bouteille gaz Argon et O2 et CO²

Avantages et inconvénients:

- Gaz polyvalent.

- Prix de revient plus élevé.

9) Choix du gaz et influence du gaz sur le cordon :

Premier cordon :ARGON + O² Deuxième cordon :ARGON + CO² Troisième cordon :CO²

Le choix du gaz de soudage se fera en fonction du régime de soudage choisi. Par exemple :

pour un régime en court-circuit, on choisira de préférence une protection gazeuse de CO² ou Argon + CO². mais on évitera l'Argon pur.

pour un régime par transfert globulaire, qui est un régime intermédiaire on pourra utiliser les 3 gaz.

pour un régime à pulvérisation axiale, on évitera le CO², en préférant l'Argon pur et le mélange Argon + CO²

10) Choix des diamètres du fil d'apport

Le diamètre du fil s'effectue suivant les travaux de soudage à réaliser :

Exemples :

- Carrosserie : Ø 0,6 mm (40 à 100 A environ)

- Tuyauterie de faible épaisseur et tôlerie fine : Ø 0,8 mm (60 à 180 A environ)

- Soudage courant et passes de pénétrations : Ø 1,0 mm (100 à 300 A environ)

- Soudage d'épaisseurs 6 - 8 mm : Ø 1,2 mm (150 à 350 A environ)

- Soudage d'épaisseurs de 10 mm environ: Pour Ø 1,6 mm (200 à 700 A environ)

11) Souder en poussant ou en tirant

En soudage MIG(ou MAG), on peut souder en poussant ou en tirant la torche de soudage. Bien que chacune des solutions présentent des avantages et des inconvénients, souder en poussant semble la méthode la mieux adaptée à un soudage correct si on en à la possibilité.

11-1) Souder en poussant (torche poussée) :

La pièce est bien préchauffée par l'arc, ce qui améliore le mouillage. Le bain de fusion est plus visible car il n'est pas caché par la torche. Le cordon est plus large et moins aplati (la pénétration est moins prononcée). En poussant, (angle de 70 à 80° environ), cordon plutôt aplati.

Souder en poussant

11-2) Souder en tirant (torche tirée) :

Dans cette configuration de soudage, le bain de fusion est très chaud, très liquide et difficile à maintenir. Le cordon sera bombé et la pénétration plus importante. On ne voit pas le bain de fusion facilement, car il est caché par la torche .En tirant, (angle de 70 à 80° environ), cordon plutôt bombé et pénétrant.

Le soudage MIG MAG, semi-automatique GMAW

5.2.1 Historique

Le procédé GMAW comprend le procédé MIG ( N° 131 ) qui est apparu aux Etats-Unis d'Amérique au cours des années 1940, pour le soudage des navires de guerre conçus en aluminium. L'argon ( Ar ) ou l'hélium ( He ) servant de gaz de protection sont des gaz inertes. Dès que le dioxyde de carbone ( CO2 ) a pu être utilisé comme gaz de protection actif, cela a donné naissance au procédé MAG ( N° 135 ), qui a permis le soudage de l'acier.

Au début, le soudage était effectué afin de produire des soudures d'angle à plat, mais il impliquait de nombreuses projections de soudures. L'arrivée des sources d'alimentation, de fils d'apport plus fins et l'utilisation de mélange gazeux comme, par exemple, l'argon et le CO2, ont permis de réduire ces projections et de souder dans quasiment toutes les positions. Cette percée sur le plan industriel s'est produite vers les années 1960 et s'est, depuis lors, fortement développée grâce à de nouveaux fils d'apport, à de meilleures sources d'alimentation et à des gaz de protection de grandes puretés.

Il y a lieu de consulter la norme EN ISO 4063-2011.

5.2.2 Principe du procédé MIG/MAG

Le soudage à l'arc sous protection gazeuse avec fil plein, utilise un fil-électrode, continu et fusible servant à créer l'arc de soudage avec le métal de base, ou est utilisé comme métal d'apport ( Fig 5-31 ).

La chaleur dégagée par l'arc de soudage provoque la fusion de l'extrémité du fil-électrode et du métal de base. Le fil-électrode est continuellement amené à l'arc de soudage, au travers d'une torche, par un mécanisme de dévidage. Comme pour le procédé TIG, le bain de fusion est protégé par un gaz de protection. Le fil-électrode peut être soit poussé, soit tiré, les dévidoirs sont à vitesse fixe ou variable.

Les paramètres influant sur la réalisation du cordon sont :

- La vitesse du fil ( l'intensité )

- Le débit en gaz

- Le diamètre du fil-électrode

- La position de soudage

- La préparation du joint

- La dimension et les matériaux à souder.

Polarités utilisées:

- Polarité inversée : Le système de dévidage / torche est connecté au pôle positif du poste et la pièce à souder connectée au pôle négatif. L'amorçage de l'arc permet de boucler la boucle en refermant le circuit électrique.

- Polarité directe : Utilisée pour certains fils fourrés, le système de dévidage / torche est donc connecté au pôle négatif du poste et la pièce à souder au pôle positif. L'amorçage de l'arc permet de refermer le circuit électrique.

- * Certaines machines sont équipées d'un système électronique de commutation de polarité.

5.2.3 Avantages et inconvénients

Le procédé de soudage GMAW soude aisément la plupart des types de métaux, incluant l'aluminium ( il remplace d plus en plus le procédé TIG ) et les aciers inoxydables. Il est aussi employé de plus en lus pour le soudage des aciers au carbone ou faiblement alliés. Comme il s'utilise avec des fortes intensités de courant, il procure un taux de dépôt élevé. Par ailleurs, il offre une grande rapidité d'exécution et par conséquent, des déformations limitées. On peut atteindre des vitesses de soudage de quelque 100 cm/min en soudage semi-automatique. Il n'exige pas de remplacement d'électrodes permettant ainsi le soudage sur de longues distances d'un seul coup.

Le pointage se fait par points distants de 30 à 40 fois l'épaisseur des tôles à assembler.

Le nettoyage post-soudage des pièces est simple puisque le procédé n'utilise pas de laitier. La pénétration obtenue peut être profonde, ce qui se traduit par une préparation rapprochée des joints ( angles plus étroits, soit moins d'ouverture ), donc une économie en terme de quantité de métal déposé. La qualité des soudures est bonne et la teneur en H2 est faible. Il faut toutefois s'assurer que le dévidage soit approprié à la procédure de soudage, sinon le fil-électrode risque de fondre dans le tube-contact ou de se figer dans le bain de fusion, ce qui occasionnerait des pertes de temps et d'énergie considérables.

5.2.4 Description de l'équipement de soudage

1. Le poste de soudage : Générateur de courant continu ou alternatif avec redresseur ( par commutateur, à réglage continu thyristorisé, de type onduleur appelé inverter, ou onduleur transistorisé ). Le générateur a pour but de fournir le système en courant direct ( avec une tension appropriée ).

Les générateurs sont dotés soit de dévidoirs incorporés ( compacts ), soit de dévidoirs séparés. Ces générateurs contrôlent les paramètres suivants :

Tension de soudage qui détermine le transfert de métal :

court -circuit, pulvérisation axiale ou globulaire ( à éviter pour les projections ), pulvérisation axiale forcée - régime pulsé.

La norme EN ISO 4063-2011 permet de définir la tension minimum qu'une unité doit fournir lorsque le courant de soudage est spécifié ( Is ).

Us = 14 + 0,05 Is jusque Is = 600A

Us = 44 V pour Is > 600A

En pratique on considère qu'un soudeur sollicite son poste avec un DRF de 45% ( cela tient compte de l'ajustage des pièces, brossage des soudures etc... et durant ce temps la machine se refroidit ).

2. Le dévidage du fil-électrode : ( ex. Fig 5-33 )

Un système de dévidage comporte deux éléments principaux :

- Un support pour la bobine ou le fût.

- Un dévidoir.

Le support de bobine comporte un frein ajustable contrôlé par des systèmes de type tachymètre ou bien codeur. On peut s'assurer que la bobine se bloque dès que le dévidage s'arrête. Le dévidoir alimente la torche en fil à travers la gaine guide-fil, dans les faisceaux de liaison. On utilise des systèmes de dévidage à 2 ou 4 galets. Le diamètre standard est de 30 mm, mais on utilise également des galets de Ø 48 mm sur des fils de gros diamètre ( ex. 2,4 mm ).

En fonction des postes de soudage utilisés, les systèmes de dévidage peut être :

- A fil poussé ( le plus courant )

- A fil tiré

- A fil poussé et tiré

Le dévidage doit s'opérer en douceur afin qu'il y ait un bon contact électrique entre le fil et le contact. Le contact électrique est affecté par la surface du fil et de l'embout-contact.

La vitesse de dévidage du fil-électrode ( m/mm ) conditionne l'intensité de soudage Is. Quand on choisit une vitesse plus élevée ( Is plus grand ), cela donne un arc plus court avec un courant plus élevé donc une vitesse de fusion plus élevée pour une pénétration plus profonde. Une vitesse plus basse donne un arc plus long avec un courant plus bas donc une vitesse de fusion plus lente.

- Taux de fusion des fils-électrodes : Le volume de métal déposé par minute dépend de la vitesse du fil. On peut donc définir le temps de fusion du métal nécessaire à la réalisation d'une soudure, mais toujours avec une certaine approximation. Nous donnons en exemple 4 tableaux ( Fig 5-34 b ).

Taux de fusion du cordon en soudage

soudage TIG

La sécurité en soudage TIG, choisir la teinte du verre

Dispositifs de sécurité sur torches

1.Dispositif anti-cratère ou « évanouisseur » d'arc ( crater filter )

C'est un dispositif provoquant la rupture progressive du courant de soudage, par adjonction d'une résistance shuntée avec l'interrupteur. Lors de la solidification du cratère terminal, la retassure très importante est le siège de fissures. On ne peut travailler comme en soudage oxyacétylénique ( gouttes ), ainsi le montage est réalisé de telle sorte que lorsque le soudeur a cessé d'appuyer sur la gâchette, cela va provoquer une diminution du courant qui continue à passer à travers de la résistance. La rupture définitive du courant a lieu après un temps préréglé par le temporisateur.

2. Dispositif de sortie des gaz

Avec une torche ordinaire, on assistait souvent à l'obtention d'un bain très instable. On a mis au point un filtre dit lentille à gaz ( gaz lens ) dont le rôle consiste à favoriser une sortie de gaz non turbulente, c'est-à-dire laminaire. Le bain est plus calme, l'électrode peut sortir de la buse de 15 mm. La consommation de gaz est alors réduite.

5.1.10 Mesures de sécurités

Dans les procédés de soudage sous gaz, l'absence de cratère coiffant l'électrode permet à l'arc de rayonner dans un angle largement ouvert. L'absence de laitier transforme le bain de fusion et les abords en un véritable miroir dont le pouvoir réflecteur est très élevé, surtout dans le cas des alliages légers. Les rayons U.V ont une émission 3 à 4 fois plus importante qu'en soudage avec électrode classique. Les rayonnements brûlent certaines matières organiques telles que le coton par exemple. L'exposition de la peu peut être cause d'un érythème. L'action sur l'œil est nocive et source de conjonctivite.

Les I-R sont 1,5 fois plus importants que ceux du soudage manuel et peuvent provoquer la cataracte, sauf si le soudeur porte des verres filtrants de très bonnes qualités.

Les rayons réfléchis sont tout aussi dangereux que les rayons directes, les personnes qui se trouvent au voisinage d'émissions doivent également se protéger.

Protections nécessaires : L'opérateur évitera les expositions aux rayonnements, il fera appel aux gants spéciaux ( TIG ), tablier en cuir, couvre-nuque et un casque équipé de verres spéciaux absorbants les rayons I-R et U.V.. Le tableau ci-dessous permet de prédéterminer les filtres de protection oculaire d'après la norme allemande DIN.

Exemple : Pour un travail en TIG nécessitant un courant de soudage de 100A, adopter des verres N° 12.

Lorsque l'on soude sous argon dans un atelier, le poste doit être isolé par des écrans en tôle ou en toile ignifugée et opaque. Les écrans et les murs seront peints au moyen d'une couleur absorbant les rayons U-V et I-R ( s'adresser aux spécialistes ). Il est interdit de dégraisser les pièces à l'aide de solvants chlorés dans le local ou l'on soude. Ce dégraissage doit se faire dans un local aéré et bien avant le soudage. Les solvants tels que le trichloréthylène et le perchlorèthylène sont transformés par les rayonnements U-V de l'arc électrique en un gaz appelé phosgène très toxique.

Les rayonnements U-V très abondants dans ce procédé de soudage, ont la propriété de transformer l'oxygène en ozone qui a une action nocive sur l'organisme humain ( irritation des yeux et du nez ).

Les défauts du soudage TIG

5.1.8 Défauts courants en soudage TIG

- Cordon grisâtre : Métal d'apport non décapé; protection d'argon insuffisante; composante continue mal compensée.

- Ondes en forme de V : Courant trop intense, vitesse trop grande

- Cordons creux : Diamètre du métal d'apport trop faible

- Caniveaux : Diamètre métal d'apport trop faible, chanfrein fermé en verticale montante, excès de courant.

- Manque totale de pénétration : Courant trop faible, vitesse de soudage trop élevée, bain de fusion insuffisant au départ.

- Pénétration irrégulière : Vitesse de soudage irrégulière, mauvaise position de la torche, mauvaise préparation ( méplat irrégulier ).

- Manques de pénétration localisées : Point d'accostage mal fondus, bain de fusion insuffisant au départ.

- Manques de liaison à l'envers malgré des bourrelets importants : carres non abattues, mauvais décapage à l'envers, mauvais accostage des tôles, dénivellation des bords.

- Inclusions de tungstène : Mauvaise qualité d'électrode, excès d'intensité pour le diamètre d'électrode, électrode en contact avec le bain de fusion.

- Fissures longitudinales au milieu du cordon : Métal d'apport non adéquat, manque de métal, bridage excessif et refroidissement trop rapide dû aux supports.

- Fissures longitudinales sur les bords du cordon : Métal d'apport non adéquat, trop grand apport de chaleur, bridage excessif sans préchauffage.

- Fissures au début du cordon : Pratique du talon négligée, appendices? Reprendre 15 mm en arrière du cratère.

- Fissures isolées en étoile : Rupture d'arc trop rapide, manque de métal en fin de dépôt.

- Porosités ( surtout avec l'argon ) pouvant être débouchantes ou internes

- Porosités non alignées : Tôles mal décapées, circuit de refroidissement non étanche, entrée d'air dans la canalisation d'argon.

- Porosités alignées : Pénétration incomplète, refroidissement trop rapide provoqué par les slips, récupérateurs de température.

- Arc incorrect : Matériau à souder sale ou gras, joint trop étroit, électrode contaminée, arc trop long ( diminuer la distance Lt ).

- Grande consommation d'électrodes : Débit insuffisant de gaz de protection, électrode positive ou contaminée ou encore oxydée lors du refroidissement, diamètre électrode non approprié au courant de soudage, échauffement excessif dans la torche, le gaz de protection contient de l'O2 ou du CO2.

- Rochage : Surtout rencontré lors du soudage des aciers inox sous atmosphère inerte lorsque la protection gazeuse n'est pas correctement assurée à l'envers du joint, il s'agit d'une oxydation du bain de fusion ( oxydation du chrome ).

Défauts divers en soudage TIG

Défauts en soudage TIG

- 1) Épaisseur trop importante pour la soudure

- 2) Chevauchement soudure, faible pénétration

- 3) Bords froids

- 4) Bords découpés et affaiblis

- 5) Soudure affaissée

- 6) Soudure très irrégulière, sombre, faible pénétration

- 7) Métal de soudage mal protégé pour le gaz

- 8) Soudure trop étroite, forme irrégulière

- 9) Faible pénétration

- 10) Soudure trop large, beaucoup trop de métal de soudage

- 11) Pénétration trop forte.

La soudure TIG (soudage à l'arc procédé GTAW)

Trois types d'applications sont généralement utilisés pour le soudage à l'arc électrique sous athmosphère gazeuse :

- a) L'arc jaillit entre une électrode réfractaire et la pièce, c'est le procédé TIG ( Tungstène Inerte Gaz ) ou GTAW ( Gas Tungsten Arc Welding ), le gaz inerte ( Argon, Hélium, .... ) protège l'électrode et le métal fondu.

- b) L'arc jaillit entre un fil fournissant le métal d'apport et le pièce, c'est le procédé MIG ( Metal Inert Gas ). La protection est identique au procédé TIG avec gaz inerte ( Ar ou He ).

- c) Le fil fournit le métal d'apport, mais ici le gaz est actif, c'est le procédé MAG ( Metal Actif Gas ). Ces deux derniers procédés sont repris par la norme américaine GMAW ( Gas Metal Arc Welding ).

5.1 PROCEDE TIG ( Procédé N° 141 )

5.1.1 Principe du procédé TIG

Un arc est établi entre une électrode non fusible en Tungstène et la pièce à souder. La chaleur dégagée permet la fusion des bords à assembler ainsi que, éventuellement, le métal d'apport. L'électrode et le bain de fusion sont protégés de l'oxydation par une atmosphère de gaz inerte qui est souvent l'Argon. L'alimentation en gaz et en courant se fait au moyen d'une torche Fig 5-1 et 5-2.

Torche de soudage TIG

Torche de soudage TIG 2

La protection arrière permet de maintenir l'électrode en place, de canaliser le gaz de protection et d'assurer la continuité du courant de soudage. Lorsque l'on travaille avec des intensités élevées ( 150A et plus ), on utilise une torche refroidie par de l'eau et une torche refroidie par du gaz pour des intensités allant jusque 150 A. se faire par le gaz sortant de la torche et passant entre les bords à souder, mais il est préférable, lorsque cela est possible, de réaliser une circulation spéciale à l'envers ( Fig 5-3 ). Par exemple, dans le cas d'un tube, celui-ci peut être rempli de gaz de protection.

Remarques:

a) Le procédé TIG peut se réaliser sans métal d'apport ( ex. pour le soudage des plaques minces ), ou en utilisant des baguettes de métal d'apport. La taille de la buse et la torche augmente en fonction de l'intensité du courant Is.b) Le TIG pulsé implique que la soudeuse soit munie d'un mode pulsé, ce qui permet au soudeur avoir un meilleur contrôle sur le bain de fusion. Cette propriété facilite le soudage en position ou le soudage des tôles minces.

c) Pour ce procédé, un soudeur sollicite en moyenne sa machine avec un DRF = 30%.

Poste à souder TIG

Buse céramique TIG

Mode opératoire du procédé:

- Ouvrir la bouteille de gaz

- Mettre le poste sous tension

- Régler le débit de gaz

- Procéder aux divers réglages ( Choix du mode de transfert continu ou alternatif, réglage de l'intensité de courant )

- Choix de l'électrode en fonction de la nature des matériaux à assembler

- Choix du métal d'apport

- Réaliser l'assemblage ( pointer les différents éléments, souder )

- Remettre le poste à l'état initial.

5.1.2 Avantages du procédé TIG

- Température de l'arc élevée et concentrée, d'où une grande vitesse d'exécution et une réduction des déformations

- Procédé très souple, du fait que la fusion des bords à assembler n'apporte pas automatiquement de métal d'apport.

- Suppression d'emploi de flux décapants, donc pas de risques d'inclusion ou de corrosion. Pas de nettoyage post-opératoire.

- Pendant le soudage, le bain de fusion est protégé de l'azote et de l'oxygène, de l'air ambiant.

- Soudage possible en toutes positions.

- Contrôle aisé de la pénétration.

- Bel aspect des soudures.

- Le soudage peut être très facilement automatisé.

- Possibilité de souder la plupart des métaux et alliages.

- Aucun dégagement de fumées ou de vapeurs nocives.

Remarque: Le procédé TIG est rarement utilisé pour le soudage des aciers au carbone. Mais lorsqu'il l'est, il est souhaitable d'utiliser des baguettes d'apport contenant un désoxydant afin d'éviter les soufflures.

nous allons décrire le soudage TIG et plus particulièrement:

Sommaire du cours sur le soudage TIG 5.1.3 Le choix du courant de soudage 1) Alimentation en courant continu

- a) Polarité directe

- b) Polarité indirecte ( ou inverse )

2) Alimentation en courant alternatif

- a) Stabilité de l'arc

- b) Inconvénients de l'effet de redressement

- c) Suppression du redressement

Le générateur haute fréquence

5.1.4 Technique opératoire

- 1. Mode d'alimentation à adopter en fonction du métal de base

- 2. Choix de l'électrode

- 3. Choix du gaz de protection

- 4. Métaux d'apport

- 5. Utilisation du procédé TIG

5.1.5 Conditions de soudage barèmes de soudage et préparation

- 1. Comment souder au TIG

- - les aciers inoxydables :

- - l'aluminium :

- - le magnésium :

- - le cuivre et ses alliages ( Fig 5-17 )

- 2. Barèmes de soudage

- 3. Préparations des bords à souder

5.1.6 Positions de soudage 5.1.7 Soudage par points en atmosphère Argon ( TIG )

Le choix du courant de soudage

L'arc électrique sera alimenté en courant continu ou en courant alternatif selon la nature des métaux à souder et des travaux à réaliser. Le courant continu, débité par un redresseur statique ou une génératrice de soudage, est utilisé pour le soudage des aciers non alliés à faiblement alliés, les aciers inoxydables, le cuivre, le laiton, le cupronickel, le nickel, le monel et l'inconel, etc....

Le courant alternatif, débité par un transformateur, est utilisé pour le soudage de l'aluminium et des alliages légers. Ce choix découle du comportement différent de l'arc TIG sous ces courants, comme nous l'expliquerons ci-après. En soudage TIG, on peut prédéterminer la tension de soudage au moyen de la relation suivante :

1. Alimentation en courant continu a) Polarité directe

Us = 10 + ( 0,04 x Is ) = Volt ( V ) ou encore Is = (Us-10)/0.04 = Ampères ( A )

Par convention, l'électrode de tungstène est ici reliée au pôle négatif ( cathode ) et la pièce au pôle positif ( anode ) Fig 5-5. Les électrons émis par la cathode ( électron de tungstène de faible diamètre ) sont dirigés sur une zone concentrée de l'anode ( métal de base ) en donnant un cordon de soudure étroit et bien pénétré. Cette polarité est donc utilisée pratiquement pour tous les métaux à l'exception de l'aluminium et alliages légers pour lesquels on ne constate, sous cette polarité, aucun effet de décapage de la couche d'oxyde réfractaire qui recouvre instantanément ces métaux au contact de l'air atmosphérique.b) Polarité indirecte ( ou inverse )

Polarité inverse en soudage TIG

Obtenue par convention en raccordant le pôle positif à l'électrode réfractaire qui devient anode et sur l'extrémité de laquelle se concentre le bombardement intensif des électrons émis par une zone relativement large du métal de base. Le cordon, ainsi obtenu, est étalé et peu pénétré, mais l'électrode de tungstène est rapidement détériorée par un échauffement excessif. C'est une des raisons pour laquelle cette polarité n'est plus utilisée malgré son action de décapage énergique constaté sur l'aluminium et ses alliages ( bombardement ionique disloquant la couche d'oxyde dans la zone attaquée par l'arc ) à l'exception du soudage en forte épaisseur des alliages légers où l'on utilise de l'hélium ou un mélange Argon - Hélium contenant plus de 70% d'Hélium. Dans ce cas précis on utilise ce décapage énergique constaté dans la zone attaquée par l'arc.c) Conclusion

- Dans le premier cas, l'électrode de tungstène résiste à l'échauffement et ne fait pas éclater la couche d'oxyde et dans le second cas, le bain de fusion est décapé, mais l'électrode ne supporte pas le bombardement des électrodes.

- La forme du bain de fusion varie fortement d'un cas à l'autre.

- Pour les alliages légers, il faut recourir au courant alternatif.

- Au vu des phénomènes décrits ci-avant, le soudage en courant continu avec électrode positif a été complètement délaissé.

- Ces conditions intéressantes en théorie deviennent irréalisables en pratique, puisque pour souder des épaisseur faibles et vu la faible pénétration obtenue, il faut des intensités de courant élevées que l'électrode ne peut supporter.

2. Alimentation en courant alternatif

Courant alternatif en soudage TIG

En courant alternatif, une alternative possible succédant à une alternance négative, l'arc TIG peut être assimilé comme travaillant successivement en polarité indirecte et directe, à raison de 1/100e de seconde par alternance ( fréquence = 50 Hz ). Il réalise donc un compromis intéressant entre ces deux polarités et assure notamment une pénétration suffisante du métal de base, une bonne tenue en service de l'électrode réfractaire et un décapage adéquat du film d'oxyde recouvrant l'aluminium.a) Stabilité de l'arc

A chaque passage d'alternance, l'arc doit se réamorcer. Il le fait rapidement lorsque l'électrode de tungstène est au pôle positif, car la nature et la température de travail de cette cathode ( > à 3000°C ) lui confèrent une excellente thermo-émissivité. Par contre, lorsque le métal de base devient cathode ( - ), à l'alternance suivante, le réamorçage de l'arc est fortement tributaire de la tension à vide du transformateur. Pour des tensions à vide conventionnelles ( ≈ 70 V ), le réamorçage est difficile et ne se réalise éventuellement que pour une tension instantanée proche de la tension maximum de cette alternance; il en résulte que le courant de soudage ne passe au mieux que pendant une fraction de celle-ci, d'où déséquilibre entre les courants de 2 alternances successives. On peut assimiler cette dissymétrie à un courant alternatif sur lequel se greffe une composante de courant continu ( Ic ), circulant de l'électrode de tungstène vers la pièce. Il y a donc un effet de redressement partiel du courant alternatif ou éventuellement total si le réamorçage n'a pas lieu

Stabilité arc

b) Inconvénients de l'effet de redressement

- Magnétisation supplémentaire du transformateur par la composante continue avec tendance à saturation du circuit magnétique et échauffement prématuré de la source de courant.

- Effet de décapage de l'aluminium éliminé ou fortement atténué.

- Instabilité de l'arc.

Ua = tension d'amorçage

c) Suppression du redressement

Um = tension de maintien

Les effets nuisibles du redressement peuvent être atténués ou éliminés par l'adjonction à la source de courant d'équipements appropriés, tels que :

Le générateur haute fréquence et la batterie de condensateurs.

- Le générateur haute fréquence

Il superpose un courant haute fréquence de très faible puissance au courant de soudage et assure une ionisation de l'atmosphère gazeuse facilitant le réamorçage de l'arc. Cet équipement réduit la formation de la composante continue en courant alternatif, sans toutefois l'éliminer complètement. De plus, il permet l'amorçage à distance, c'est-à-dire sans contact de l' électrode de tungstène avec le métal de base, ce qui le rend utile également en courant continu, car il prolonge la vie de l'électrode et évite la présence de POINTS d'amorçage sur la pièce.

Haute fréquence

I = redressement en courant alternatif Uo = 60 V

II = » partiel Uo = 60 V + superposition de HF

III = superposition du redressement par superposition de HF + condensateurs.

- La batterie de condensateurs

Cet équipement s'ajoute au générateur haute fréquence et ne s'utilise qu'en courant alternatif. La batterie est mise en série avec l'arc de manière à bloquer le passage de la composante continue et rétablir, ainsi, la symétrie entre les deux alternances. Sa capacité doit être appropriée à l'intensité maximum du courant de soudage. C'est la solution la plus rationnelle, car lorsque l'électrode est négative, les condensateurs se chargent et ils restituent l'énergie emmagasinée lorsque l'électrode devient positive.

Attention : Utilisé sur un poste prévu pour l'électrode enrobée, ce dispositif modifie l'étalonnage. La lecture de l'intensité sera supérieure de quelque 50% en ampères. Il faut donc éviter la surcharge.

5.1.4 Technique opératoire

1. Mode d'alimentation à adopter en fonction du métal de base

Paramètres pour souder TIG

Légende:

++ = mode d'alimentation donnant les meilleurs résultats

+ = » » » de bons résultats

- = » » non recommandé

_ = soudage impossible

* = à utiliser si l'arc est stable en courant continu ou si l'on craint un effondrement du bain de fusion

** = à utiliser pour un travail en position

***= » dans certains cas : petites pièces et minimum de dilution dans le métal de base

2. Choix de l'électrode

La nature, le diamètre, la forme des pointes et l'état de propreté de l'électrode ont une grande influence sur la qualité de la soudure et la stabilité de l'arc. L'électrode de carbone est abandonnée au profit de l'électrode de tungstène pur et tungstène thorié » ( contenant 1 à 2% d'oxyde de thorium ), cette dernière rend le réamorçage plus facile.

- Les électrodes en tungstène pur ( extrémité verte ) : Obtenues par frittage de poudre de tungstène, leur température de fusion atteint 3380°C. Elles ne supportent pas des intensités élevées, mais sont moins chères et confèrent une grande douceur à l'arc. Elles sont principalement utilisées pour le courant alternatif ( alliages d'aluminium ).

- Les électrode en tungstène thorié ( extrémité rouge ) : Emettent plus d'électrons et supportent des densités de courant plus élevées. Pour une même intensité, elles restent plus froides que celles en tungstène pur. Elles sont principalement utilisées pour les pièces de construction et les aciers inoxydables.

N.B : L'oxyde de thorium augmente le pouvoir émissif de l'électrode infusible de tungstène en facilitant l'amorçage de l'arc tout en assurant sa stabilité. Mais le thorium est radioactif. Les poussières des électrodes affutées doivent être aspirées et traitées. Aujourd'hui, on peut remplacer ces électrodes nocives par des électrodes au lanthane, dont la fonction est identique.

On trouve également :

- Des électrodes en tungstène avec oxyde de zirconium utilisées en courant alternatif ( alliages d'aluminium ). Extrémité blanche ou brune.

- Des électrodes en tungstène cérié mais qui sont moins utilisées. Pour le soudage en courant continu des aciers et inox. Extrémité grise.

Forme des électrodes : La forme des pointes des électrodes joue un rôle important sur la stabilité de l'arc et sur la pénétration de la soudure. Cette dernière étant plus élevée pour une électrode pointue que pour une électrode demi-ronde, l'arc se trouve dans ce cas concentré sur une surface plus faible de la pièce.

Affuter son électrode Tungstène

Influence paramètres sur le cordon de soudure

N.B : Baguette d'apport : Elle est utilisée pour le soudage de pièces épaisses. Pour les tôles minces, on peut souder un joint à bords relevés directement. On choisit généralement une baguette d'apport ayant une composition qui se rapproche le plus de celle du métal de base. Le diamètre de la baguette augmente en fonction des pièces à souder.

3. Choix du gaz de protection

Le gaz de protection sert essentiellement à protéger le bain de fusion et l'électrode de tungstène contre l'oxydation. Nous donnons ci-dessous la liste des principaux gaz de protection avec leurs principales caractéristiques.

- Argon ( Ar ) : Densité 1,4, contenu à raison de 0,94% dans l'air, il possède un faible potentiel d'ionisation. Ses principales caractéristiques sont :

Choisir son gaz en TIG

- Le tableau Fig 5-13 donne un aperçu des électrodes et des gaz de protection recommandés pour le soudage de différents métaux avec ce procédé.

Basse tension de soudage ( d'arc ), soude surtout des pièces minces ( < 6 mm ). Bonne action nettoyante surtout pour les métaux s'oxydant en surface ( ex. l'aluminium ). Amorçage de l'arc facile. Arc stable. Le volume de gaz est restreint. Il est déconseillé pour le soudage automatique vu la grande vitesse de soudage.

- Hélium( He ) : Il est extrait des gisements de gaz naturel, il a une faible densité ( 0,14 ) et a un fort potentiel d'ionisation. Ses principales caractéristiques sont :Haute tension de soudage, donc plus de chaleur permettant le soudage de pièces plus épaisses. La ZAT est plus petite donc moins de déformations. Le volume de gaz doit être élevé. Il est très sensible au courant d'air. Il est déconseillé avec du courant alternatif à cause de la difficulté d'amorçage d'arc.

- Hydrogène ( H2 ) : Il entre dans la composition de l'eau, c'est un gaz diatomique réducteur. Sa densité et de 0,069. Il est toujours utilisé comme composant dans un mélange. Ses principales caractéristiques sont :Possède une très bonne conductibilité thermique, il favorise le mouillage, donne un cordon du plus bel aspect. Permet de grandes vitesses de soudage et un effet de pénétration, mais provoque des risques de fragilisation et de soufflures si son % est trop important. Il permet une grande tolérance de réglage.

Remarque : On utilise une purge pour obtenir une protection supplémentaire au joint à souder, afin d'éviter l'oxydation du métal. La purge s'effectue en utilisant l'argon ou un autre gaz inerte pour souffler l'air hors du joint. On peut aussi placer la purge à l'envers du joint à souder.

Couleur ogives gaz soudage

Intensités et tensions soudage TIG

4. Métaux d'apport

Ceux-ci sont définis comme devant être adéquats au métal de base. Les soudabilités relative et constructive seront soigneusement analysées. Dans le cas d'acier non alliés, non calmé, le métal d'apport doit comporter les éléments désoxydants. La teneur en soufre et en phosphore des métaux d'apport ne pourra excéder 0,03%.

5. Utilisation du procédé TIG

Ce procédé dont le prix de revient est supérieur à celui du procédé à l'arc avec électrodes enrobées est cependant largement utilisé dans des domaines où le procédé à l'arc ne donne pas de résultats satisfaisants. C'est notamment le cas dans les domaines suivants :

- Soudage des métaux de faibles épaisseurs ( 4 mm avec ou sans métal d'apport ).

- Les premières passes de soudures sans possibilité de reprise à l'envers

- Le soudage de l'aluminium.

- On l'utilise surtout dans les secteurs de la construction aéronautiques, pour le matériel de restauration, les blocs moteurs, les citernes, carrosseries, dans les industries alimentaires et chimiques, etc... Par ailleurs, le procédé TIG pulsé ( GTAW-P ) est particulièrement utilisé en aéronautique, en électronique et en pétrochimie ou pour le soudage de tubes minces en position fixe.

5.1.5 Conditions de soudage barèmes de soudage et préparation

1. Conditions de soudage

- Durant le soudage, l'électrode ne peut toucher la pièce ou le métal d'apport, si ce dernier est utilisé.

- Les bords à souder doivent être propre

- La stabilité de l'atmosphère protectrice est vital ( courants d'air, .... )

- Les gaz utilisés doivent être de grande pureté ( 99,99% )

- La présence d'azote et d'oxygène est rapidement décelée car les abords prennent une teinte gris brun.

- Le courant gazeux doit s'écouler quelques secondes avant l'amorçage et quelques secondes après l'extinction de l'arc => protection de l'électrode.

- Préchauffer l'électrode en dehors de la pièce sur un morceau de cuivre ( jamais de carbone ) pour faciliter l'amorçage et éviter la dilution à l'amorçage.

- Amorçage sans contact possible : courant alternatif => électrode chaude . Courant continu => électrode froide ou chaude + utilisation générateur H-F uniquement au départ.

- Le mode opératoire se rapproche beaucoup de celui du chalumeau

- Le pointage se fait par petits points pénétrés distants de +/- 20 x e. Les joints sont planés aussitôt après en évitant les écartements.

- Ne jamais souder avec une électrode mal serrée

- Les canalisations doivent être en bon état

- Protection à l'envers au moyen d'un support pour faciliter le contrôle et empêcher l'action de l'air en faisant couler un faible courant gazeux pour éviter les soudures rocheuses.

Protection envers

Pour les aciers inoxydables :

- Tout préchauffage est, en principe, à proscrire

- Utiliser des intensités minimales

- Sur des tôles minces, il est préférable d'exécuter une passe unique

- Rejeter l'emploi de passes larges

- Il est préférable d'augmenter le nombre de passes

- Métal d'apport de même nuance que le métal de base

Pour l'aluminium :

- Procédé idéal => la couche d'alumine est craquée par l'effet du courant

- Joints propres, homogènes, sans nettoyage ne décapage après soudage

- Bords dégraissés et décapés soigneusement

- Pointage l = 2 x e

- Ne jamais amorcer sur la pièce

Pour le magnésium :

- Excellents résultats ( Fig 5-17 ):

- Suppression du flux décapant

- Grandes vitesses de soudage ( 15 à 30 cm/min )

- Soudures saines, sans porosités

- Déformations minimales

- Grande propreté ( idem que pour l'alu )

- Protection à l'envers nécessaire

- Enlever l'oxyde restant après soudage

Pour le cuivre et ses alliages ( Fig 5-17 )

- Doit être désoxydé

- Préchauffage nécessaire =>grande conductibilité du Cu

- Martelage de la soudure et de ses abords toujours favorable

Souder le cuivre au TIG

2. Barèmes de soudage

Nous donnons ci-après quelques éléments pour le réglage en soudage TIG de quelques métaux courants et pour prédéterminer le prix de revient ( Fig 5-17 et 5-18 ). Ce sont évidemment des valeurs moyennes => il faut toujours s'informer auprès des fournisseurs pour avoir les dernières données.

En TIG on peut adopter une vitesse de soudage moyenne de 10 à 20 cm/min. Energie de soudage Es = (60 x Us x Is)/(1000xVs)= kJ/cm Us = tension de soudage Volt ( V ), Is = intensité de soudage Ampères ( A ), Vs = vitesse de soudage cm/min

Barème de réglage pour Soudage TIG

Légende de la Fig 5-17

e = épaisseur de la pièce à souder ( mm )

Øélec = diamètre de l'électrode ( mm )

Is = intensité de soudage ( A )

Øma = diamètre du métal d'apport ( mm )

Gaz = débit de gaz ( l/min )

Va = vitesse d'avancement ( m/h )

Vd = volume métal déposé ( cm3/m de soudure )

Pa = masse de baguette d'apport utilisé ( g/m de soudure )

T = temps de soudage ( min/m de soudure )

G = Volume de gaz consommé ( l/min et par m de soudure )

kWh = quantité d'énergie consommées ( kWh/m de soudure )

3. Préparations des bords à souder

Préparation du bord à souder

- a) Joints pour le soudage TIG ( soudage à plat ) Fig 5-19

- b) Joints pour soudage en angle extérieur ( Fig 5-20 et 5-21 )

- c) Soudage avec » Slip-joint » Fig 5-22

Soudage angle extérieur

Soudage slip joint

5.1.6 Positions de soudage

- a) Soudage d'un joint bout à bout en position à plat : Fig 5-23. Les angles nécessaires pour le soudage d'un joint bout à bout en position à plat. La torche et la baguette sont placées l'une face à l'autre sur un même plan.

- b) Soudage d'un joint d'angle intérieur en position horizontale : Les angles à maintenir lors de l'exécution d'une soudure d'angle intérieur sont donnés à la Fig 5-24.

- c) Soudage de joints en position verticale : Voir Fig 5-25

- d) Soudage de joints en » corniche » :Voir Fig 5-26

Positions de soudage

5.1.7 Soudage par points en atmosphère Argon ( TIG )

C'est une application particulière, mais peu fréquente du procédé TIG habituel que nous venons d'étudier. Il permet la liaison sous forme d'un point de soudure entre deux pièces superposées en utilisant le courant continu à polarité directe ( pénétration profonde ).

Soudage par point avec atmosphère gazeuse

Procédé néanmoins intéressant lorsqu'une seule face de l'assemblage est accessible. En outre, il permet l'assemblage des tôles d'épaisseurs différentes ( panneaux sur membrures ). Il est toutefois moins rapide que le soudage par résistance. Les pièces doivent être bien en contact, seule la force de l'opérateur peut maintenir ces tôles. Les pièces doivent être nettoyées au droit des points de soudure. Pour des épaisseurs différentes, il est nécessaire de présenter la torche sur la tôle la plus mince Fig 5-27.